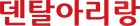

기본적인 디지털 교합을 논하기에 앞서 채득한 모델 스캔 데이터의 정보가 얼마나 정확한가를 우선 따져봐야 한다. 아날로그 방식에서 우리는 대부분 마운팅 후 이 작업이 올바르게 돼있는지 아닌지 체크 포인트를 확인해보고 선택 삭제 등으로 이를 바로 잡는다. 디지털 교합도 마찬가지이다<그림 1>.

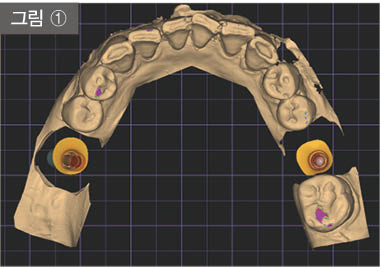

작업치와 가장 근접한 치아들 중 육안으로 확인해도 교합점이 형성돼 있어야 하는 치아들이 스캔 데이터의 오류, 교합 인기 과정 중 발생하는 데이터의 오류, 올바르지 않은 마운팅 등 여러가지 원인으로 정상적으로 닿고 있지 않는 것을 볼 수 있다<그림 2>.

이러한 경우에는 리마운팅을 반드시 해줘야 한다. 마법사의 대합치 수정란에서 수정이 가능하다<그림 3>. 얼마만큼 교합이 이뤄져야 하는지 알 수 없기 때문에 닿고 있는 면적의 넓이를 어느 정도로 해줘야 하는지에 대한 이해를 해야 한다<그림 4>.

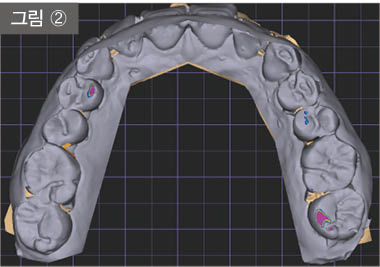

0.01mm 씩 아주 미세하게 이동하면서 처음 모습에서 작업치의 중심에 교합점을 리마운팅하는 모습으로 바꿔놓고 작업해야 성공적인 원스텝 가공을 이끌 수 있다. exocad의 경우 공구 직경이 1.2㎜로 기본 세팅이 돼있다. 각 밀링머신 제조사마다 세팅 조건이 다를 수 있지만, 개인적으로 필자는 시멘트 갭을 0.005㎜로 설정한다<그림 5~7>.

exocad 기준으로 표시되는 파란색의 수치가 과연 얼마만큼을 나타내는지 알아야 하지 않을까 싶다.

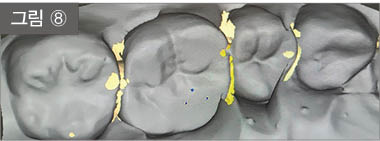

필자가 파란색인 1㎜로 주는 기준 값은 교합과 컨택의 변위에 높은 수치를 나타낸다고 판단해 분홍색 하위 레벨로 다시 셋업해 적용하며 여기서 기존 스톤 모델에 대한 스캔 작업 시 스톤의 과다 팽창이 여기에 관여하지 않을까 언급하고 싶다<그림 8>.

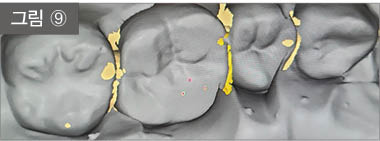

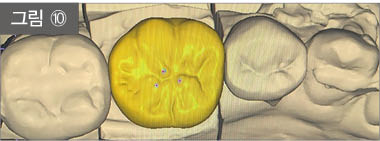

술자가 사용하는 변경된 교합점<그림 9>. 작업치에도 비슷한 범위와 높이로 교합점이 형성된 것을 볼 수 있다<그림 10>.

좌측은 8㎛, 우측은 40㎛의 두께를 가진 교합지이다. 실질적으로 구강 내에서 교합을 체크할 때 8㎛ 의 심스탁을 기준으로 논하고 있다<그림 11>.

<그림 8>의 데이터로 진행한 크라운에 교합점이 형성된 모습이다<그림 12>. 교합점이 넓고 많이 분포돼 있다. 교합이 높다는 뜻일까?

교합 수정을 거친 후 재작업해 다시 체크했다<그림 13>. 인접치의 교합점이 더 넓은 범위로 형성된 것을 볼 수 있다. 크라운의 경우 교합점의 넓이가 이전보다 줄어들었음을 확인할 수 있다.

이를 토대로 보면 <그림 12>의 크라운은 교합이 높다.

<그림 8>을 8㎛의 교합지로 체크해도 교합이 높다<그림 14>.

<그림 9>의 디자인 결과다. 마찬가지로 인접치 부위를 관찰하면 더 넓은 범위로 교합이 형성된 것을 볼 수 있고 크라운의 교합점도 필자가 원하는, 디자인 시 유도했던 양만큼 형성돼 있다.

디자인 된 CAD 디자인 데이터가 결과물로 그대로 이뤄져야만이 올바른 원스텝 보철과 원하는 커스텀 어버트먼트의 최종 디자인이라고 말하고 싶다<그림 15>.

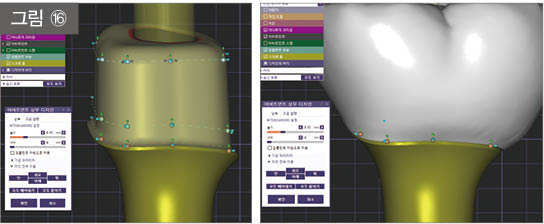

다음은 어버트먼트 상부 디자인에 대한 사진이다. 스톡 어버트먼트의 폼을 유지하려면 이런 디자인으로 형성해도 좋다. 짧은 지대치의 경우 유지력을 높이기 위해 변경해야 하지 않을까 생각한다<그림 16>.

마진 보더의 높이를 0으로 설정하면 그 폭이 굉장히 샤프하다<그림 17>.

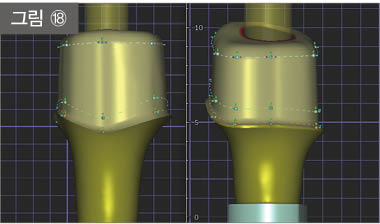

마진의 형태를 비교해봤다. 각자가 원하는 기본 이해에 의해 설정하면 된다<그림 18>.

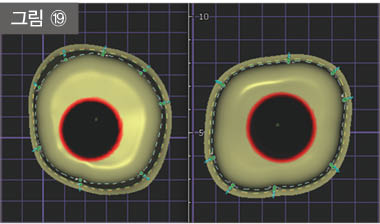

밀링 각도 및 마진 폭을 확인할 수 있다. 다양한 각도에서 이해하고 작업해야 한다<그림 19>.